COLUMN

XRソリューション コラム

コスト削減と開発スピードを

加速させるXRソリューション

設計・開発を行う多くの製造業では、新製品の開発に試作というプロセスがつきものでした。設計精度を確認するために、物理的に試作品を製作するというものです。これには多大な時間とコストがかかり、役割を終えた試作品の廃棄という問題も表面化しています。そこで昨今、注目を浴びているのがXRソリューションによる開発対象物の試作・検証です。試作プロセスを詳細かつ迅速に進められ、廃棄物の削減にも寄与します。

膨大な時間とコストがかかる試作プロセス

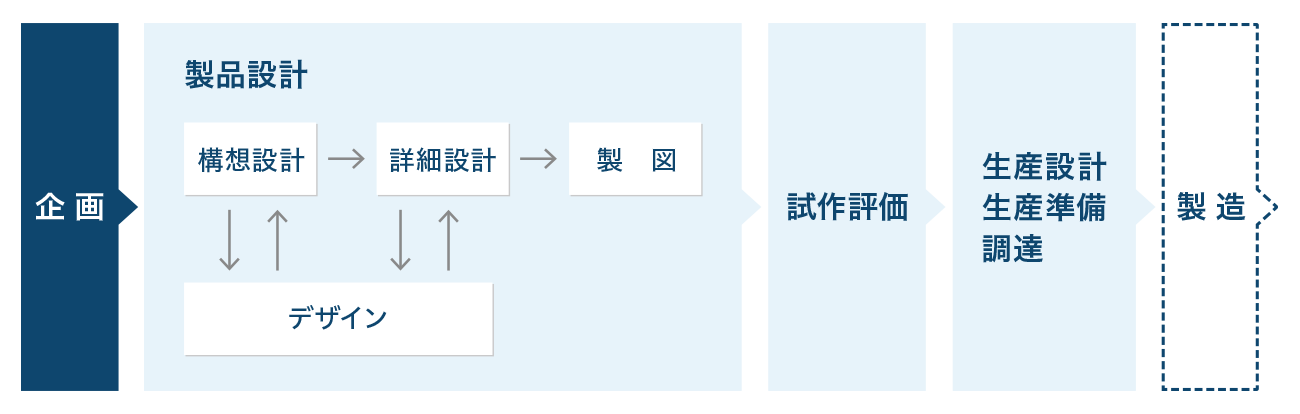

多くの製造業における新製品開発では「試作」という工程があります。小さな電子機器部品からクルマの外装やシャシー、エンジンといった大きなものまで、製品の製造には二次元で設計・開発を始めるケースが多くあります。しかし、どうしても全容を把握しにくい部分が生じるため、試作が必要になります。試作によって、部品どうしの接合などが必要になる箇所はすり合わせを行い、修正を繰り返しながら整合性を図り、量産工程へとつなげていきます。現在では、一部の製造業で3D-CADやモデルベース開発の導入が進められています。

試作は、実際に目で見て触れられるためわかりやすいというメリットがあるものの、製作に多大な時間とコストがかかります。一度試作したものがそのまま採用になるというわけではなく、修正点があればその都度作り直して調整を続けていくことになります。そのため、新製品開発には時間がかかるものとされていました。あまりに時間とコストがかかりすぎると、市場投入タイミングや投資対効果を考慮して、どこかで妥協せざるを得ないケースも出てくるでしょう。

また、製作されたものはあくまで「試作品」であるため、一定の役割を終えれば一部の再利用可能な部品を除いて廃棄処分になってしまいます。現在は、グローバルで環境経営が志向されている時代です。持続可能な企業活動を目指して産業界全体で模索しているなかで、試作によってリソースを無駄に消費することを看過できなくなりつつあります。

試作プロセスの課題を解決するXRソリューション

そこで、試作プロセスに採り入れることで大きな変革を生み出すのがXRソリューションです。XRソリューションなら、物理的に試作を行うことなく試作プロセスを進めることができます。

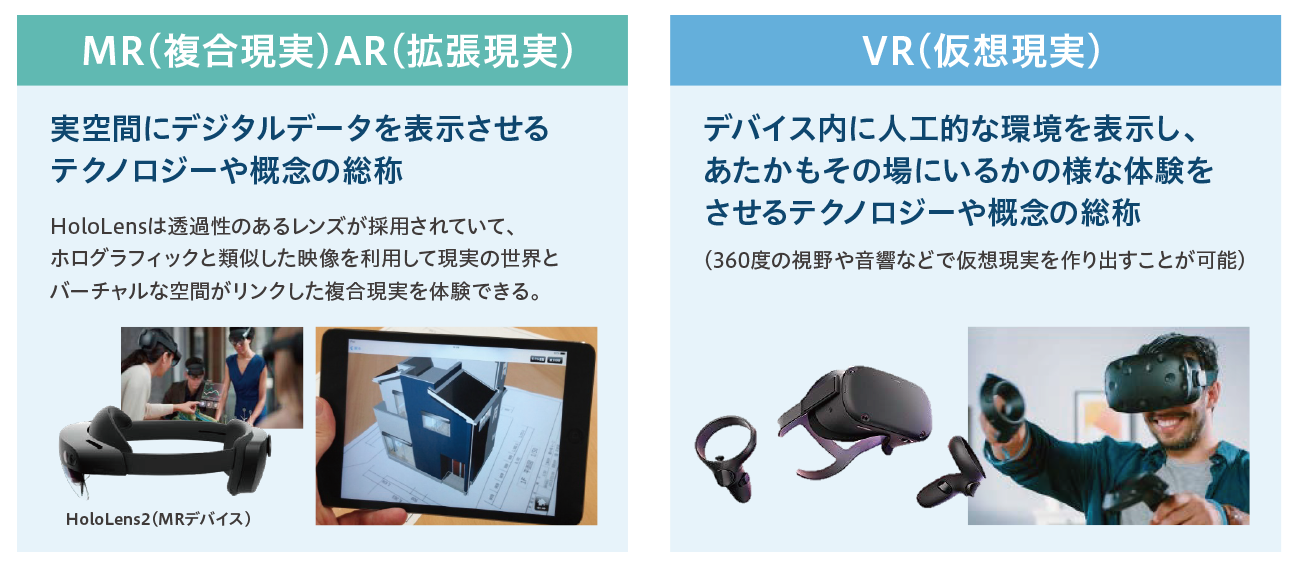

XRはExtended Realityといい、現実世界と仮想世界を融合する技術を指しています。人が、実際には存在しない空間に仮想的に入ることができる、あるいは物理的な環境に実際には存在しないオブジェクトを表示させることができます。XRは、その形態によって、VR(仮想現実)、MR(複合現実)、AR(拡張現実)の3つにわけることができます。

VR(VirtualReality)は、VRデバイス内に仮想現実を表示し、あたかもそこにいるかのような体験をさせる技術です。また、AR(Augmented Reality)は、スマートグラスやタブレットを介して、実空間にデジタルコンテンツを表示する技術です。MR(MixedReality)は、MRヘッドマウントディスプレイを使用して、実空間に投影したデジタルコンテンツを操作することができる技術です。

XR技術の進化に伴って、デジタルデータの再現性は大きく向上しています。装置や部品の試作や検証に有効活用することができます。

3D-CADによる試作品閲覧で、詳細かつ迅速な検証を実現

そして、XRソリューションで使用される機器として、ヘッドマウントディスプレイ方式のMRウェアラブルコンピュータ「HoloLens」(Microsoft HoloLens)が、3D-CADの試作を効果的に支援します。「HoloLens」は、マイクロソフト社によって開発されたデバイスです。現在は「HoloLens 2」が最新バージョンで、「メガネ」型デバイスの中では体へのフィット感が非常に高いのが特長です。

「HoloLens」によるXRソリューションでは、3D-CADで設計した部品を、試作品を作ることなくデバイスの中で検証を行えます。上下左右はもちろん、360度回転させながらあらゆる角度から見られるため、凹凸のある複雑な形状の対象物の全容を抜け漏れなく把握することができます。また、縮小・拡大も行えます。物理的に試作を行わなくても、スケール感や部位の詳細を実物により近い形で確認することが可能です。

XRソリューションの特長は、複数人で共有することが容易だということです。設計・開発担当者のみならず、チームメンバーや上司を含めた多くの目で、同じものを見て検証ができるため、設計上の不備をいち早く発見して、改善につなげていくことができます。デジタルデータがベースとなるため、複数人による検証を前提としても設計から修正への繰り返しをスピーディに進めることができます。これにより、より完成度の高い製品開発が行えるとともに、市場投入へのタイミングを早めることもできるようになります。

さらにXRソリューションは、物理的な試作が不要になるため、試作にかかるコストを大きく削減できます。本来、物理的な試作として確保された予算は、新製品開発の核心部分に充当する、あるいは次の新製品開発の原資として有効に活用することができます。加えて、試作品の廃棄の問題も解消することができます。廃棄物削減への取り組みは、昨今注目を浴びる環境経営にも貢献します。

XRソリューションは、製造業における新製品開発の試作プロセスにおいて、多くのメリットをもたらし、今後ますます注目を浴びていくでしょう。